- SRB

- ENG

Treća generacija sušara za zrno

Stručna podrška: dr Mirko Babić, redovni profesor u penziji, generalni sekretar Nacionalnog društva PTEP

Opšti napredak tehnike i tehnologije je kontinualan u svim segmentima privrednih aktivnosti. Druga generacija sušara za zrno, koja je u suštini imala unapređenja u domenu energetske efikasnosti, doprinela je ukupnom smanjenju potrošnje toplotne energije, odnosno goriva. Može se konstatovati da se u domenu tehničkih (konstrukcionih) mera racionalizacije potrošnje energenata u procesu sušenja ne može napraviti bitan napredak. Izvesno smanjenje potrošnje energije moguće je u domenu smanjenja emisije toplotne energije u okolinu, poboljšanjem izolacionih svojstava sušare, ali i nekim drugim merama. Stanje sušara za zrno u Srbiji može se još bitno poboljšavati, bez obzira na primetni rast gradnje novih sušara poslednjih 15 godina. Razlog potrebe zamene postojećih sušara je u tome da su one iz prve generacije, pored ostalog, energetski neracionalne, a sušare građene 80-tih godina prošlog veka (druga generacija) već ulaze u fazu ozbiljnih nedostataka zbog korozije i zastarelosti upravljanja (automatskog ili ručnog). Oba ova nedostatka u novoj, trećoj generaciji sušara za zrno znatno su unapređena. Dobro je poznato da su dve vodeće grane, u pogledu broja angažovanih istraživača u tehničkom i tehnološkom razvoju u svetu, IT sektor i nauka o materijalima.

ENERGETIKA

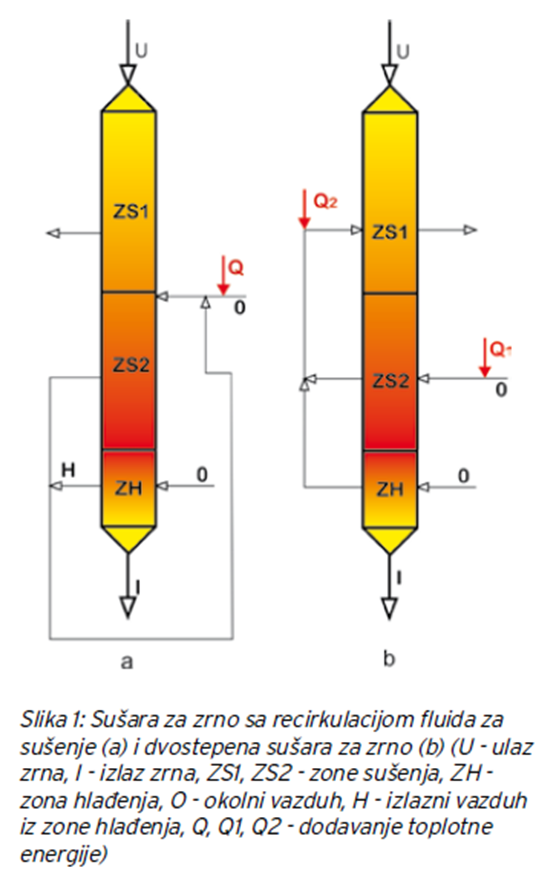

Razvoj sušara za zrno tokom 80-tih godina prošlog veka bio je usmeren u istraživanjima smanjenja potrošnje energije. U tom smislu, kako na prostoru bivše Jugoslavije, tako i u Evropi, najčešće su razvijane:

• dvostepene sušare,

• dvoprolazne sušare i

• sušare sa delimičnom recirkulacijom fluida za sušenje.

Efekti su bili veoma pozitivni, tako da je značajno snižena potrošnja goriva u procesima sušenja zrna. Nažalost, još uvek je značajan broj sušara prve generacije, koje rade na jednoprolaznom principu fluida za sušenje. Specifična potrošnja toplotne energije kod ovih sušara je 5.000 do 5500 kJ /kg isparene vode u stacionarnom (ustaljenom) radu, dok sezonska potrošnja varira između 5.500 i 7000 kJ/kg isparene vode, što zavisi od tehnoloških i organizacionih okolnosti u centrima za sušenje zrna. Procenjuje se da takvih sušara ima još uvek 10% do 15%. Kod energetski racionalnijih sušara druge generacije potrošnja energenata manja je za 15 do 20%.

AUTOMATIKA

Najvažnije pitanje automatike na sušarama je, svakako, regulisanje vlažnosti osušenog materijala. Na domaćim, ali i stranim sušarama, koje su građene 80-tih godina dvadesetog veka primenjivana je klasična automatska regulacija sa povratnom spregom, bazirana na senzorima kapacitivnog otpora ili temperature. Kapacitivni električni otpor sloja zrna je u direktnoj korelaciji sa vlažnošću materijala. Utvrđeno je da temperatura zrna ima solidnu korelativnost i dobru ponovljivost sa vlažnošću materijala. U ovom drugom slučaju manja je osetljivost senzora na prašinu, lomove i primese. Potrebno je biti spreman da se sa promenama sorti, hibrida može očekivati drugačija karakteristika zrna. Ovaj nedostatak nadoknađuju industrijski računari i savremeni softveri. Stalno sticanje iskustva i njegovo „ugrađivanje“ u softver može obezbediti napredak u ovoj oblasti. Ovaj nedostatak se savladava delimično i savremenim računarskim programima baziranim na inteligentnim upravljačkim konceptima pri čemu se „program unapređuje učenjem“.

MATERIJALI

Ako se izuzme nekoliko manjih izuzetaka, starije domaće sušare građene su od konstrukcionog ugljeničnog čelika. Taj materijal primenjivan je i za noseću konstrukciju i za ispunu sušare (krovići ili saće). Već 80-tih godina u domaćoj praksi bilo je sušara sa ispunom od aluminijuma ili legure aluminijuma. Kod nekih sušara iz uvoza ispuna je bila izrađena od galvanski pocinkovanih limova. Napredak u razvoju novih koroziono otpornih limova, koje je, pre svega, tražila automobilska industrija i brodogradnja, doprineo je razvoju kvalitetnije galvanizovanih limova. Vodeći proizvođači sušara uočili su šansu da takve materijale primene na sušarama.

Čest je slučaj u praksi da je korozija znatno oštetila oplatu sušara, tako da postoje otvori koji pogoršavaju energetski bilans, zbog isticanja zagrejanog vazduha u okolinu ili ustrujavanja hladnog vazduha iz okoline. Nepovoljniji je slučaj sušara u nadpritisku, jer tada svaki otvor predstavlja direktni gubitak energije, zbog strujanja u okolinu. Toplotna izolacija sušara je često oštećena. Takvi slučajevi pogoršavaju energetski bilans zbog prekomernog gubitka toplote u okolinu. Oksidi železa, koji su produkt korozije, dospevaju u hranu preko zrna, naročito na startu sezone dok se limovi ne „uglačaju“. Uzimajući prethodno u obzir može se shvatiti kakav ekonomski i zdravstveno bezbedni značaj mogu imati materijali koji su otporni na koroziju.

EKOLOGIJA

Osnovni ekološki problem sušara za zrno su prašina i plevice koje odlaze u okolinu zajedno sa iskorišćenim fluidom za sušenje. Mada su ova zagađenja neotrovna ona ipak negativno utiču na okolinu, te je u Evropi, ali i u Srbiji propisana koncentracija prašine. Domaći propisi zahtevaju da u normalnim urbanim sredinama emisija čvrstih čestica bude manja od 25 mg/m3 fluida koji napušta sušaru. Sušare koje nemaju nikakve sisteme za smanjenje ove emisije čvrstih čestica ne zadovoljavaju ovaj propis. Sve će češće biti pritužbe i sudski sporovi koji tretiraju ovu oblast. Ugradnja uređaja na postojeće sušare može biti izvedena konvencionalno ili inovativno. Pod konvencionalnim rešenjima podrazumeva se rešenje koje daje ili je davao proizvođač posmatrane sušare. Nekonvencionalna rešenja mogu biti rezultat savremenih inovacija.

UNAPREĐENJA KOD TREĆE GENERACIJE SUŠARA

ENERGETIKA

Ekonomski značaj svakog procenta uštede energije je veoma važan. Obzirom na stalni naglašeni rast cene energenata, postavlja se pitanje dana kada će menadžmenti pojednih poljoprivrednih subjekata donositi odluke o zameni ili rekonstrukciji starijih sušara, bez obzira kojoj generaciji pripadaju. Vreme otplativosti takvih investicija postaje sve kraće i kraće. Evropske sušare, koje se trenutno nude na našem tržištu, su energetski različite. Kod većine takvih sušara primenjen je tehnički sistem delimične recirkulacije fluida za sušenje, kao metod racionalizacije potrošnje energije. Pored takvog pristupa, neki proizvođači imaju dvostepeno i ponekad dvoprolazno sušenje. Oni obezbeđuju da specifična potrošnja toplotne energije bude manja od 4.000 kJ/kg isparene vode.

Postoje dileme i protivljenja primene tehničkih sistema racionalizacije potrošnje energije kod sušara manjih kapaciteta. Zbog toga su manje sušare obično jednoprolazne, a to znači i energetski lošije.

AUTOMATIKA

Materijal se suši do vlažnosti koja omogućava bezbedno skladištenje.Svako presušivanje materijala dovodi do nepotrebne potrošnje energije, što poskupljuje robu. Ukoliko je, osušeni materijal vlažniji, onda postoji opasnost kvara robe koja može, pored štete na materijalu, izazvati i neželjene posledice na objektima skladišta. Što je bolje održavanje izlazne vlažnosti na zadatom nivou, ekonomika sušenja je sve bolja. Zbog toga se i uvodi automatska regulacija, da bi se, što je moguće bolje i objektivno, održavala vrednost vlažnosti osušenog materijala na zadatom nivou.

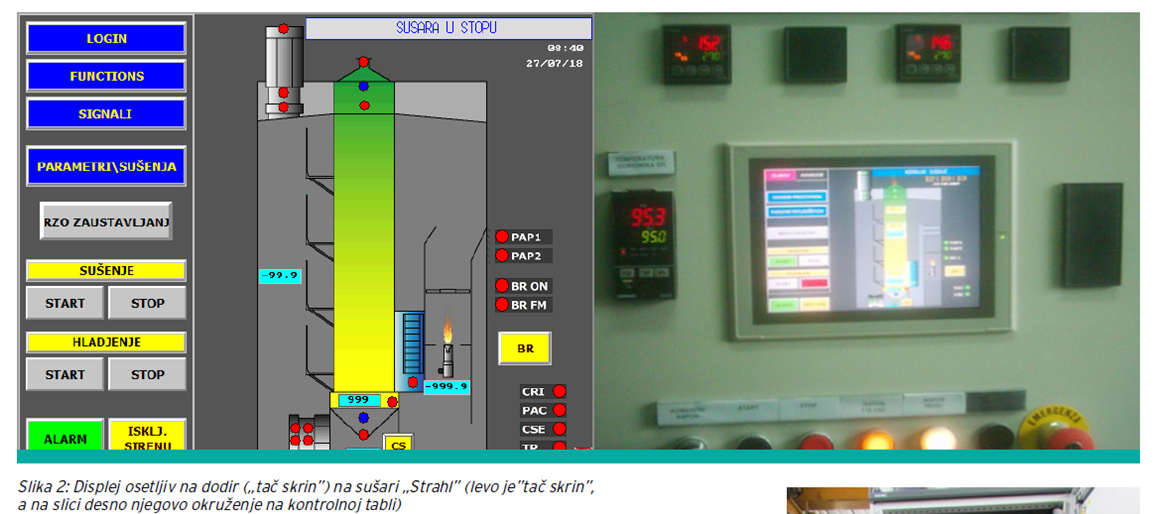

Prvi automatski regulatori oponašali su ručno vođenje rada sušare. Merni organ regulacije je bio postavljen na izlazu, tako da je kontinualno pratio vlažnost materijala koji izlazi i uticao na regulisanje protoka materijala. Iako je ovde intervencija bila brža, ipak se pojavio nedostatak, zbog toga što je merenje vlažnosti materijala na izlazu iz sušare zakasnela informacija, s obzirom da se ništa više ne može učiniti, ako je materijal vlažniji nego što treba. Zbog toga je senzor koji daje informaciju o vlažnosti materijala premešten na kraj zone sušenja. Uvođenjem termootpornih sondi Pt100, koje su znatno jeftinije, uveden je sistem „merenja” vlažnosti na ulazu u sušaru. Savremeno stanje unapređenja koristi sve prednosti industrijskih računara zbog mogućih kompleksnih odluka koje oni realizuju. Računar prima informacije o temperaturama zrna i vazduha sa većeg broja pozicija u sušari i može kvalitetnije upravljati akcijama izuzimača.

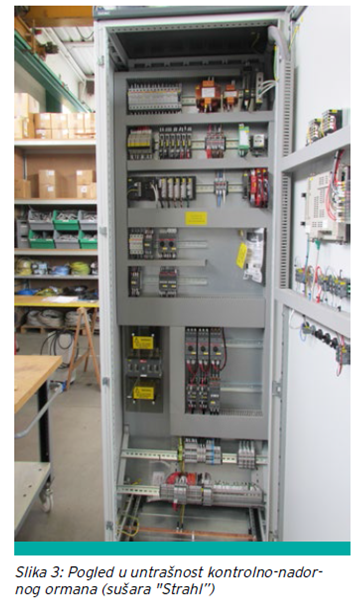

Savremene sušare evropskih proizvođača su u značajnoj meri ugradile ovakve pristupe. Veliki broj senzora temperature omogućava dobar nadzor nad parametrima i bezbednošću sušare. Jednostavna komunikacija sa sušarom pomoću „touch screen” portala, je takođe postala redovna oprema sušara. Vizuelizacija sektora i podsistema sušare omogućava rukovaocu jednostavnu komunikaciju, tako da i pored početne strepnje svakog rukovaoca (Kako će on sada sa računarom?) vrlo brzo dobri majstori uviđaju prednosti nove tehnike. Bez obzira kakav je upravljačko-nadzorni sistem (automatika) ugrađen, tehnolozi i rukovaoci moraju poznavati dinamiku objekta regulacije. Mora se strpljivo i postupno sistem dovoditi u ustaljen (stacionarni) rad. Zadata vrednost vlažnosti osušenog materijala se može ustaliti tek nekoliko sati nakon početka rada sušare.

Industrijski računar (PLC) pruža mogućnost umrežavanja, odnosno dozvoljava pristup informacijama od strane upravljačkog menadžmenta.

Proizvođači savremenih sušara nude i jednu dodatnu tehničko-nadzornu pogodnost, a to je mogućnost uvezivanja na Internet. Proizvođač sušare može, uz odgovarajući protokol, iz fabrike da komunicira računar na sušari u svrhu otklanjanja eventualnih nedostataka ili podešavanja rada, ako je to potrebno.

MATERIJALI

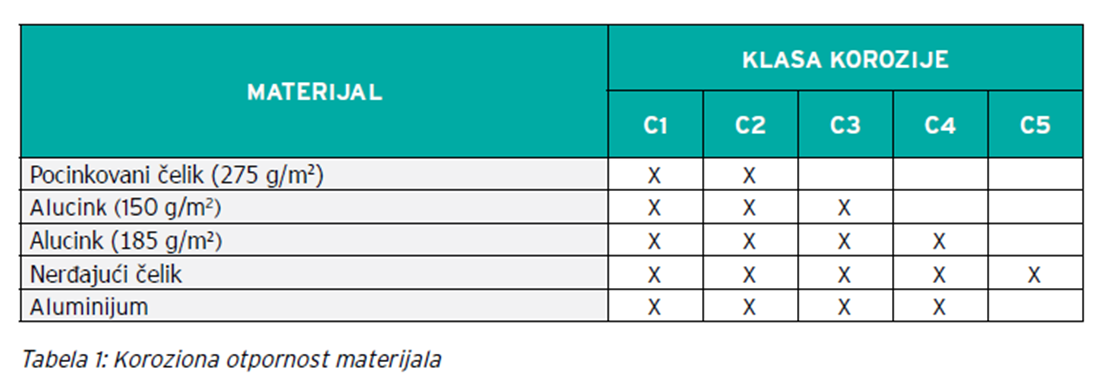

Savremene sušare se više ne grade od materijala koji su koroziono neotporni. Kod pocinkovanih materijala moguće je nanošenje manje ili veće količine cinka. Danas se to radi skoro isključivo toplom galvanizacijom kada su u pitanju limovi i profili. Pocinkovavanje potapanjem se ne primenjuje jer jako komplikuje i poskupljuje izradu. Alucink je legura aluminijuma koja se galvanizacijom nanosi na čelik, koji mora biti adekvatno pripremljen. Ovaj materijal, se pokazao veoma dobrim u drugim oblastima tehnike pa je primenjen i na sušarama. Klasifikacija primenjivanih matarijala po korozionoj otpornosti definisana je standardom EN ISO 12944-2 1998/11/. Iz tabele se vidi da su posle nerđajućeg čelika aluminijumski limovi i galvanizovani limovi sa alucinkom 185 g/m2 visoke korozione otpornosti. Primetan je niži nivo otpornosti pocinkovanih limova. Galvanizovani limovi se, od strane proizvođača sušara i silosa, nabavljaju u rolnama. Prilikom izrade delova opreme oni se oblikuju rezanjem i savijanjem. Na mestima gde je materijal odsečen ili mu je nekim postupkom oštećen galvanski sloj dolazi do korozije. Alucink ima takvu osobinu da se sam štiti principom katodne zaštite. Specifičnost pojave je u tome što se u leguri stvara negativni jon Zn koji difunduje ka mestu pozitivnog naelektrisanja.

Koroziona zaštita sečenih (rezanih) delova mogla bi se još poboljšati plastificiranjima raznih vrsta.

Neki proizvođači, upotrebljavaju i nerđajuće čelike za izradu delova, koji se nalaze u izraženijoj korozionoj atmosferi. Prva (gornju) sekcija sušare, izrađuje se od nerđajućeg čelika, zbog vlažnog zrna koje dospeva u nju.

EKOLOGIJA

Savremene sušare za zrno proizvode se u dve varijante po nivou emisije čvrstih čestica u okolinu. Zadovoljenje već pomenutog ograničenja od 25 mg/m3 organske prašine u iskorišćenom fluidu za sušenje se može se postici na više načina. Većina proizvođača savremenih evropskih sušara opredelili su se za naizmenične cikluse rada ventilatora i izuzimača. Izuzimači u ovom slučaju imaju veliki učinak, a u donjem delu sušare je bunker većeg kapaciteta. Kada se izuzimač uključi, tog momenta prestane da rade ventilatori-ekshaustori i recirkulacioni ventilatori. Materijal se u stubu sušare pomera naniže, ali bez strujanja vazduha kroz sloj zrna u tom periodu. Svima je poznato da plevice intenzivno lete u okolinu u periodu kada istovremeno rade izuzimač i ventilatori. Ovim postupkom dominantna količina plevica koja se odvoji od zrna u procesu sušenja odlazi sa osušenim zrnom. Naravno, na prečistaču suvog zrna ona treba da se izdvoji, ali tada se prečišćava znatno manje vazduha nego u sušari. Prednost ovog postupka ogleda se i u relativno čistom recirkulisanom vazduhu u sušari. U osetljivim okruženjima (bolnice, škole, vrtići, prehrambeni pogoni i sl.) potrebno je zadovoljiti mnogo strožije uslove. U tim slučajevima obično se zahteva da emisija čvrstih čestica bude manja od 10 mg/m3 iskorišćenog fluida. U tom slučaju se ugrađuju posebni prečistači. U novije vreme razvijaju se inercijalni separatori. Ovi separatori rade tako što inercijalnim principom povećavaju koncentraciju prašine u manjoj količini vazduha.To se postiže u cilindričnim uređajima zavojnim strujnica zaprljanog vazduha. Pri tome se čestice koncentrišu u vazduhu na periferiji cilindra, odakle se ovaj vazduh odvodi i prečišćava u multiciklonima ili filterima sa platnom.

ZAKLJUČAK

Savremene sušare za zrno mogu se kategorisati kao sušare treće generacije. One se karakterišu značajnim napredkom u kontrolno-nadzornim funkcijama, novim primenjenim materijalima, postupcima oblikovanja (izrade) delova i ostalim aplikacijama savremenih tehničkih dostignuća. Zbog svega navedenog u ovom tekstu, investiranje u nove savremene sušare treće generacije ima značajne prednosti u odnosu na popravke i remonte starih sušara, a naročito sušara prve generacije.

Bilten "Za našu zemlju", broj 68, avgust 2018.